GEOINŻYNIERIA

I BUDOWNICTWO PODZIEMNE

NAGRODA

TYTAN

Poniżej zamieszczamy listę laureatów oraz firm wyróżnionych nominacjami do nagród TYTAN 2025 w obszarach geoinżynierii i budownictwa podziemnego.

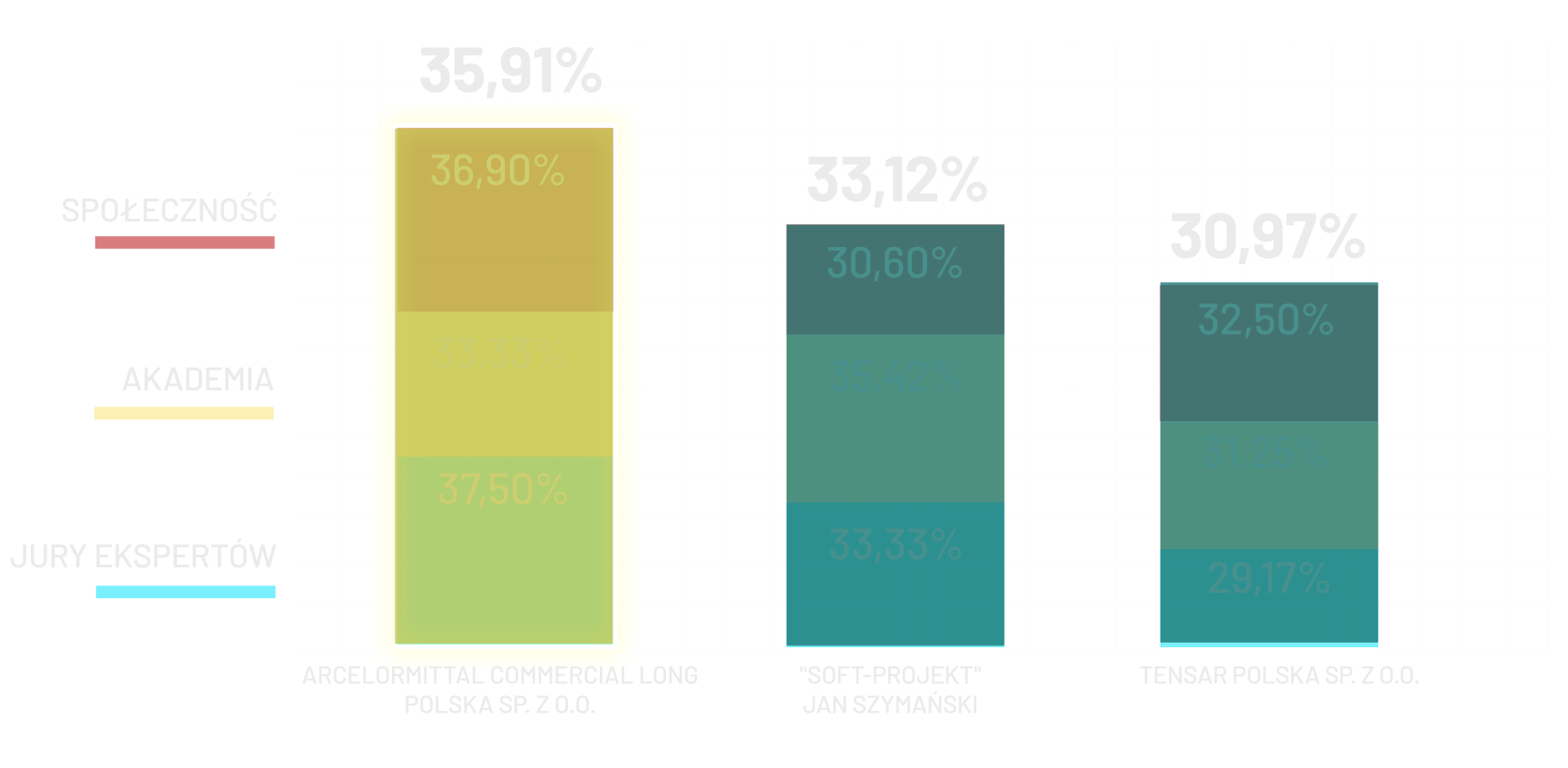

GEOINŻYNIERIA – PRODUKT / TECHNOLOGIA

LAUREAT:

ArcelorMittal Sheet Piling

Produkt: SmartSheetPile

Liczba przyznanych punktów: 35,91%

SmartSheetPile to innowacyjne rozwiązanie cyfrowe opracowane przez firmę ArcelorMittal Sheet Piling, które wykorzystuje zaawansowane czujniki i opartą o dane-w-chmurze technologię do monitorowania stalowych konstrukcji oporowych w czasie rzeczywistym. System ten dostarcza ciągłych danych o stanie konstrukcji, w tym o korozji, odkształceniach i potencjalnych zagrożeniach, takich jak awarie kotew lub uderzenia. Oferując proaktywne analizy i funkcje konserwacji predykcyjnej, SmartSheetPile ma na celu poprawę bezpieczeństwa, optymalizację wykorzystania zasobów i redukcję ogólnych kosztów utrzymania obiektów infrastrukturalnych.

WYRÓŻNIENI:

„Soft-Projekt” Jan Szymański

Produkt: Moduł eksportu danych w standardzie AGS w programie GeoStar

Liczba przyznanych punktów: 33,12%

Moduł eksportu do formatu AGS (Association of Geotechnical and Geoenvironmental Specialists) w programie GeoStar umożliwia generowanie plików w ustandaryzowanym formacie AGS 4.1, zgodnym z międzynarodowymi wytycznymi dotyczącymi struktury i zapisu danych geotechnicznych. Obsługuje eksport danych z szerokiego zakresu badań geologiczno-inżynierskich, takich jak wiercenia, sondowania, opisy warstw, parametry gruntowe, dane laboratoryjne czy wyniki sondowań CPT, DPL, SPT itp.

Wprowadzenie standaryzowanego formatu wymiany danych to kluczowy krok w kierunku cyfryzacji procesów projektowych i zwiększenia interoperacyjności pomiędzy uczestnikami inwestycji — od wykonawców badań, przez laboratoria, po projektantów, inwestorów i wykonawców budowlanych. AGS eliminuje konieczność wielokrotnego ręcznego przetwarzania informacji, ograniczając ryzyko błędów i przyspieszając obieg danych.

Standaryzacja umożliwia też lepszą archiwizację i analizę danych w dłuższym horyzoncie czasowym, wspierając zarządzanie ryzykiem geotechnicznym i ułatwiając ponowne użycie danych w kolejnych etapach inwestycji. Dla projektów infrastrukturalnych, które coraz częściej wymagają zgodności z systemami BIM i cyfrowego modelowania gruntu, zastosowanie formatu AGS staje się nie tylko wygodą, ale i koniecznością.

Moduł w GeoStar stworzony przez firmę Soft-Projekt wspiera tę transformację, oferując narzędzie, które wpisuje się w nowoczesne standardy pracy w branży budowlanej i inżynierskiej, podnosząc jakość komunikacji technicznej oraz efektywność zarządzania danymi geotechnicznymi.

Tensar Polska sp. z o.o.

Produkt: Moduł projektowy Platforma w Tensar+

Liczba przyznanych punktów: 30,97%

Wielkoskalowe badania platform roboczych z kruszywa antropogenicznego wykonywanych na luźnym podłożu niespoistym dla potrzeb weryfikacji modułu projektowego Platforma w Tensar+.

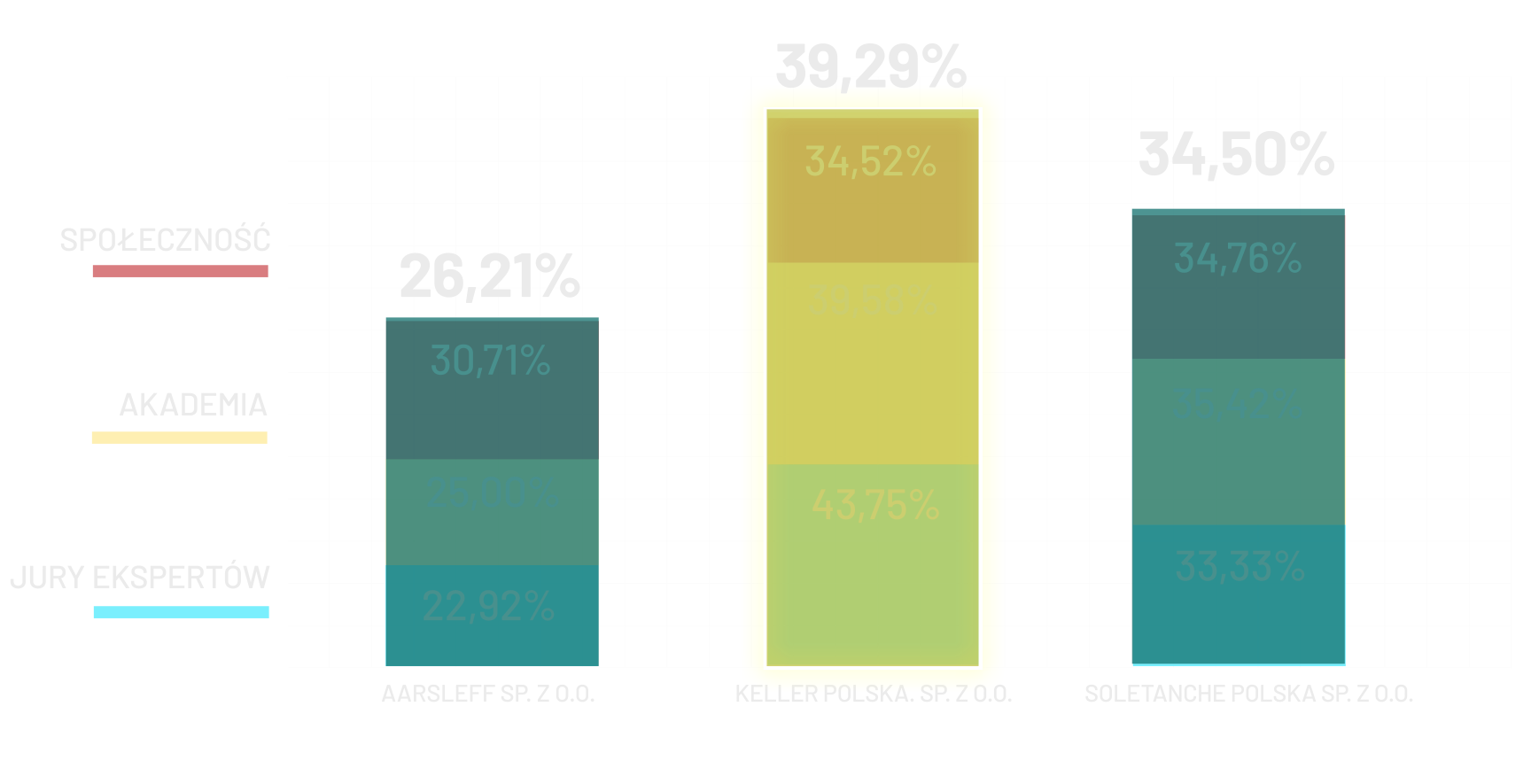

GEOINŻYNIERIA – PROJEKT / REALIZACJA

LAUREAT:

Keller Polska sp. z o.o.

Inwestor: Generalna Dyrekcja Dróg Krajowych i Autostrad

Flisz karpacki pod kontrolą – wyjątkowe zabezpieczenia skarp i portali tunelowych na budowie drogi S1

Liczba przyznanych punktów: 39,29%

Okres realizacji: 11.2020-08.2024

Realizacja odcinka S1 obejście Węgierskiej Górki o długości 8,5 km stanowi jedno z największych wyzwań geoinżynieryjnych w Polsce. W trudnych warunkach fliszu karpackiego przeprowadzono kompleksowe zabezpieczenia skarp nasypów, wykopów, murów oporowych oraz portali dwóch tuneli. Ten fragment ważnej trasy ekspresowej, wpisanej w europejski korytarz transportowy TEN-T, przyczyni się do poprawy komfortu i bezpieczeństwa podróży oraz skróci czas dojazdu do przejścia granicznego ze Słowacją. Zakres robót geotechnicznych był największy w kraju i wymagał zastosowania innowacyjnych rozwiązań projektowych oraz technologii dostosowanych do złożonych warunków geologicznych między innymi gwoździ grutnowych, kotew linowych, pali CCFA, pali wielkośrednicowych, betonu natryskowego i wielu innych, a prace realizowano na przestrzeni ponad 4 lat.

Prezentacja koncentruje się na wyzwaniach związanych z fliszem karpackim, gdzie niezawodność konstrukcji odgrywa kluczową rolę w realizacji inwestycji. Projekt jest przykładem efektywnego połączenia wiedzy inżynierskiej, nowoczesnych technologii i najwyższych standardów bezpieczeństwa.

WYRÓŻNIENI:

AARSLEFF sp. z o.o.

Inwestor: Agata S.A.

Projekt i wykonanie posadowienia nowego salonu „Agata Meble” w Olsztynie

Liczba przyznanych punktów: 26,21%

Okres realizacji: 10.2024-12.2024

Prace nad koncepcją projektową rozpoczęły się w 2023 roku. Już od początku wiadomo było, że będzie to trudne zadanie, ponieważ przyszły obiekt budowlany miał powstać w bardzo niekorzystnych warunkach gruntowych. Dodatkowo działka inwestycyjna charakteryzowała się dużymi deniwelacjami rzędnych terenu, co powodowało konieczność usypywania nawet 6 m nasypów na gruntach o niskiej wytrzymałości.

Inwestor oczekiwał ekonomicznego, ale też bezpiecznego i dobrze przemyślanego rozwiązania projektowego. Chcąc sprostać takiemu zadaniu, zespół projektowy Aarsleff podjął decyzję o zastosowaniu zróżnicowanych technologii fundamentowania. Na obszarach, gdzie wytrzymałość gruntu była najniższa zdecydowano się na wbijanie pali prefabrykowanych, w miejscach, gdzie pozwalało na to podłoże gruntowe zastosowano bardziej ekonomiczne rozwiązanie, czyli pale przemieszczeniowe FDP.

Przy projekcie Agata Meble poza doborem odpowiednich technologii fundamentowania, projekt wymagał zwrócenia szczególnej uwagi na zjawisko pełzania gruntów słabonośnych. Było to kluczowe, zwłaszcza że w okolicy znane były przypadki awarii budowlanych. Aby uniknąć przyszłych problemów na budowie konieczna była pogłębiona analiza obliczeniowa, ukazująca zachowanie się podłoża gruntowego na wszystkich etapach inwestycji, od procesu budowania platformy roboczej, po okres użytkowania projektowanych budynków salonu handlowego. Poza wysokim poziomem skomplikowania geotechnicznych obliczeń projektowych, projekt Agata Meble wyróżniał się dodatkowo wysokimi wymaganiami Inwestora w zakresie nadzoru nad dobranym rozwiązaniem projektowym.

Przez kilka miesięcy zespół projektowy Aarsleff analizował liczne przypadki obliczeniowe, porównywał różne metody obliczeniowe, przewidywał osiadania gruntu w czasie 20 lat od rozpoczęcia inwestycji i wiele innych, wszystko po to, aby wykazać Inwestorowi, że rozwiązanie przygotowane przez Projektantów Aarsleff jest ekonomiczne, bezpieczne i dobrze przemyślane.

Fundamenty inwestycji oraz przyległe tereny parkingów i dróg dojazdowych wzmocniliśmy poprzez wbudowanie żelbetowych pali prefabrykowanych. Sumarycznie wbiliśmy ponad 2500 sztuk o średniej długości 17 m. W miejscach, gdzie warunki gruntowe powalały na uformowanie pali in-situ, wykonaliśmy ponad 720 sztuk pali FDP o średniej długości 16 m.

Soletanche Polska sp. z o.o.

Inwestor: PKP Polskie Linie Kolejowe S.A. | Tramwaje Warszawskie sp. z o.o.

Wykonanie fundamentów oraz podziemnej obudowy stacji kolejowej Warszawa Zachodnia

Liczba przyznanych punktów: 34,50%

Okres realizacji: 2001-2024

Stacja Warszawa Zachodnia przechodzi największą przebudowę w swojej historii. Modernizacja jednej z kluczowych stacji kolejowych w Polsce ma usprawnić ruch pasażerski, zwiększyć komfort podróży oraz poprawić połączenia między różnymi środkami transportu. Nowoczesne perony, rozbudowana hala dworcowa i lepsza infrastruktura komunikacyjna to tylko część zmian, które czekają podróżnych.

Soletanche Polska zaprojektowało i wykonało fundamenty oraz podziemną obudowę dla całego obiektu. Mowa tu nie tylko o peronach, kładce dla pieszych, hali dworcowo-usługowej i przejściu podziemnym, ale także o tunelu tramwajowym na poziomie -2.

Zastosowane technologie fundamentowe: ściany szczelinowe, barety, przesłony poziome w technologii jet-grouting, przesłony pionowe w technologii slurry wall, kolumny DSM, pale CFA, tymczasowe rozpory stalowe, kotwy gruntowe.

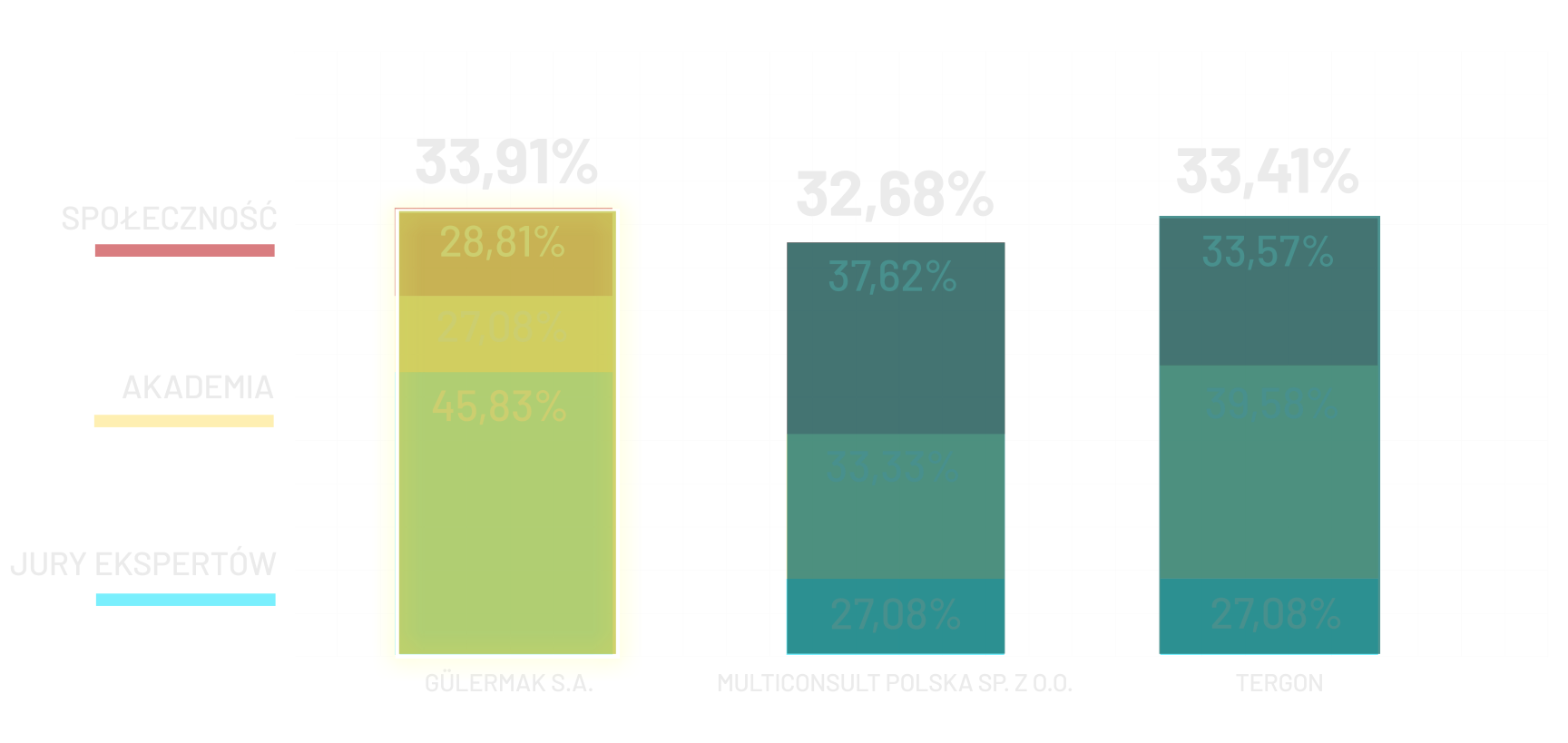

BUDOWNICTWO PODZIEMNE – PROJEKT / REALIZACJA

LAUREAT:

Gülermak S.A.

Inwestor: Metro Warszawskie

Zakończenie drążenia tuneli II linii metra od stacji techniczno-postojowej Karolin (Mory) do stacji Lazurowa

Liczba przyznanych punktów: 33,91%

Okres realizacji: 2024-2025

Ostatni odcinek II linii metra w Warszawie przebiega od stacji techniczno-postojowej Karolin (Mory) przez stacje Karolin, Chrzanów i Lazurowa połączone dwunawowym tunelem. Trasa liczy niemal 4 km, podczas budowy dwie maszyny TBM Anna i Krystyna zainstalowały 3800 tubingów (elementów obudowy tunelu). Ostatni odcinek liczył 600 m. Przygotowania do drążenia rozpoczęły się przygotowania do drążenie tuneli – wzmacnianie gruntu w kluczowych miejscach budowy. W czerwcu 2024 r. rozpoczął się montaż maszyn TBM. Tunele realizowano od sierpnia 2024 r. do maja 2025 r. Wszystkie prace zakończą się w 2026 r.

WYRÓŻNIENI:

Multiconsult Polska sp. z o.o.

Inwestor: Generalna Dyrekcja Dróg Krajowych i Autostrad

Zaprojektowanie i nadzór autorski nad budową drogi ekspresowej S52 odc. Północna Obwodnica Krakowa: węzeł Modlnica – węzeł Kraków Mistrzejowice (bez węzła)

Liczba przyznanych punktów: 32,68%

Okres realizacji: 2018 – 2025

Zadanie było realizowane w formule zaprojektuj i zbuduj. Generalnym Wykonawcą inwestycji jest konsorcjum firm: Gülermak Ağır Sanayi İnşaat ve Taahhüt A.Ş. (lider), Mosty – Łódź S.A. (partner), GLM Kraków (partner). Zespół Multiconsult Polska prace projektowe rozpoczął pod koniec 2018 r. Formalne zakończenie zadań Projektanta nastąpiło z dniem 30 czerwca 2025 r.

W ramach inwestycji zaprojektowany został blisko 12-kilometrowy odcinek trasy ekspresowej oraz 29 obiektów inżynierskich, w tym dwa nowoczesne tunele w Zielonkach i Dziekanowicach, o długości odpowiednio 653 m i 496 m. Oba tunele wykonane zostały metodą podstropową z wykorzystaniem ścian szczelinowych. Są obiektami dwunawowymi (dwukomorowymi) – każda z naw obiektów ma około 17 m szerokości i zachowuje układ całej trasy – tj. trzy pasy ruchu w każdym kierunku (plus pas awaryjny). Obiekty nie tylko stanowią spójną całość z wcześniej istniejącą i nowo zaprojektowaną infrastrukturą drogową i kolejową, ale także są efektywnie powiązane z węzłami komunikacyjnymi, zapewniając płynność i bezpieczeństwo ruchu. Oba tunele to obiekty o charakterze miejskim, wpisujące się jednocześnie w warunki ruchu na drogach ekspresowych. Obiekty zostały posadowione z uwzględnieniem skomplikowanej budowy geologicznej terenu, poniżej poziomu wód gruntowych. Dla prac projektowych przy jednym z tuneli kluczowym czynnikiem był przebieg rzeki Prądnik.

Tunele to zaawansowane konstrukcje, wspierane nowoczesnymi systemami bezpieczeństwa, w tym systemem monitoringu, nagłośnienia, łączności w punktach alarmowych (SOS) i zautomatyzowanym systemem przeciwpożarowym. W Modlnicy zlokalizowane jest Centrum Zarządzania Ruchem, wyposażone w systemy sterowania, umożliwiające zarządzanie obiektami i reagowanie w czasie rzeczywistym na sytuację i ewentualne zdarzenia na drodze.

Trasa główna inwestycji została oddana do użytku kierowców 23 grudnia 2024 r., przyczyniając się do usprawnienia ruchu w całym regionie. Trasa poprawia dostępność komunikacyjną Krakowa i gmin sąsiadujących, odciąża ruch lokalny, ułatwia tranzyt, zwiększając bezpieczeństwo kierowców oraz mieszkańców. To strategiczna dla regionu inwestycja, realizująca cele publiczne w oparciu o szeroką wiedzę i doświadczenie zespołów inżynierskich, nowoczesne technologie i zaawansowane systemy, zrealizowana z troską o środowisko i zasoby naturalne.

TERGON sp. z o.o.

Inwestor: PKP Polskie Linie Kolejowe S.A.

Portale tunelu T10 – realizacja firmy Tergon na linii kolejowej nr 104 odc. DLiczba przyznanych punktów: 33,41%

Okres realizacji: 2024 – 2025

Firma Tergon zrealizowała portal wschodni i zachodni tunelu T10 w ramach modernizacji linii kolejowej nr 104 Chabówka – Nowy Sącz na odc. D Limanowa-Klęczany, na zlecenie konsorcjum firm Budimex oraz Gülermak. Naszym głównym zadaniem było wykonanie konstrukcji ściany czołowej portalu tunelu T10 wraz z zabezpieczeniem przyległych skarp – zarówno po stronie wschodniej, jak i zachodniej tunelu. Zakres robót obejmował wykonanie palisady z pali wielkośrednicowych o średnicy 1200 mm, stanowiącej zasadniczy element konstrukcyjny ściany czołowej, a także pali typu plastic piles przy portalu wschodnim zabezpieczających etap przebijania się maszyny TBM przez konstrukcję portalu. Dodatkowo w projekcie uwzględniono zakotwienie palisady zwieńczonej oczepem żelbetowym oraz niższymi oczepami stalowymi, gwoździe z włókna szklanego w śladzie większej tarczy „Jadwiga” oraz gwoździe gruntowe zabezpieczające przyległe skarpy, które były niezbędne do kompleksowej realizacji konstrukcji oporowej. Dodatkowo, portale posiadają szereg drenów wierconych ulokowanych zarówno w czole ścian jak i na przyległych skarpach, które poprawiają warunki gruntowo-wodne.

Budowa portali tunelu T10 z pewnością należała do projektów bardzo złożonych technologicznie i logistycznie, co w powiązaniu z naciskiem na krótkie terminy realizacji stanowiło duże wyzwanie wykonawcze. O jej charakterze decydowały skomplikowane warunki gruntowe, w tym wiercenie w tak zwanym fliszu karpackim, mnogość zastosowanych technologii oraz konieczność wykorzystania nietypowych materiałów – takich jak włókno szklane. To właśnie różnorodność metod, nietypowe rozwiązania, wykonywanie robót w trudnych warunkach gruntowych oraz terenowych stanowiły o wyjątkowości tej realizacji.

Istotnym elementem naszego udziału w projekcie było również zaprojektowanie systemu zakotwienia palisady, który miał kluczowe znaczenie dla zapewnienia stateczności portali. W tym zakresie firma Tergon samodzielnie opracowała odpowiednie rozwiązania, angażując się w obliczenia konstrukcyjne i analizę pracy całego układu. Wprowadziliśmy autorsko zaprojektowane kotwy dwubuławowe, dostosowane zarówno do warunków gruntowych, trajektorii pracy maszyny TBM oraz parametrów sprzętu, którym dysponowaliśmy.

NOWA ODSŁONA

PRESTIŻOWEJ NAGRODY

Począwszy od poprzedniej edycji, zwycięzcy są wyłaniani przez trzy odrębne gremia.

1. GRUPA

Stanowi niezależne jury ekspertów, złożonych z zaproszonych przedstawicieli świata nauki.

OBSZAR GEOINŻYNIERII:

dr inż.

Aleksandra Borecka

Akademia Górniczo-Hutnicza

prof. dr hab. inż.

Joanna Bzówka

Politechnika Śląska

dr hab. inż. prof. ITB

Tomasz Godlewski

Instytut Techniki Budowlanej

dr Edyta Majer

Państwowy Instytut Geologiczny

– Państwowy Instytut Badawczy

dr hab. inż., prof. PW

Paweł Popielski

Politechnika Warszawska

dr inż.

Jarosław Rybak

Politechnika Wrocławska

Monika Socha-Kośmider

Wydawnictwo INŻYNIERIA sp. z o.o.

dr hab. inż., prof. UAM

Jędrzej Wierzbicki

Uniwersytet im. Adama Mickiewicza

OBSZAR BUDOWNICTWA PODZIEMNEGO:

prof. dr hab. inż.

Marek Cała

Akademia Górniczo-Hutnicza

prof. dr hab. inż.

Kazimierz Furtak

Politechnika Krakowska

prof. dr hab. inż.

Cezary Madryas

Politechnika Wrocławska

dr hab. inż., prof. PW

Monika Mitew-Czajewska

Politechnika Warszawska

prof. dr hab. inż.

Anna Siemińska-Lewandowska

Politechnika Warszawska

Monika Socha-Kośmider

Wydawnictwo INŻYNIERIA sp. z o.o.

dr inż.

Agnieszka Stopkowicz

Akademia Górniczo-Hutnicza

prof. dr hab. inż.

Andrzej Szarata

Politechnika Krakowska

2. GRUPA

Została powołana Akademia Nagród TYTAN, do udziału w której zaprosiliśmy przedstawicieli firm nominowanych do nagrody w trakcie całej jej historii.

3. GRUPA

Stanowi społeczność osób związanych z poszczególnymi branżami inżynieryjnymi lub zainteresowanych dokonaniami na tym polu, złożona m.in. z użytkowników serwisu inzynieria.com i czytelników „GDMT – geoinżynieria, drogi, mosty, tunele” oraz „Inżynierii Bezwykopowej”.

CO ISTOTNE:

Każde z gremiów wyłaniających zwycięzcę będzie miało równy wpływ na ostateczny werdykt, a „waga” głosów poszczególnych grup będzie wynosiła po 1/3. Zwycięzcy kategorii zostaną ustaleni na podstawie sumy procentowej wyników uzyskanych w głosowaniu poszczególnych grup.